DPM赋码和读码生产追溯应用

许多行业都有零部件赋码和解码需求,包括航空航天,汽车,建筑材料,电子元件

因为零部件尺寸越来越小以至于无法贴标,所以传统标记零部件(印刷标签)的方式在逐渐减少。取而代之的是直接零部件标识(DPM)。

DPM就是使用激光或喷墨技术直接在零部件上打码.DPM码也可避免标签易损坏丢失情况的发生。

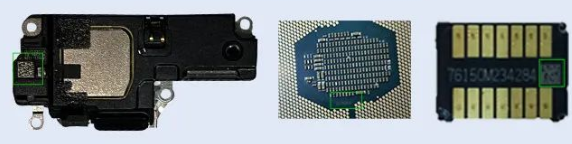

激光雕刻在金属材质表面的微小二维码

曲面/反光/彩色背景上的复杂条码

曲面/反光/彩色背景上的复杂条码

隐形码

隐形码

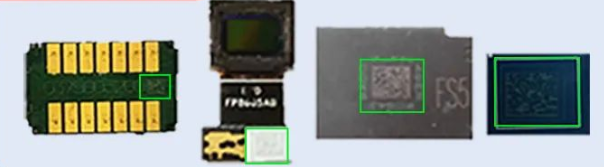

激光雕刻在PCB表面的微小二维码

激光雕刻在PCB表面的微小二维码

印刷在标签上的细小条码

印刷在标签上的细小条码

低对比度条码

低对比度条码

DPM码应用

DPM码用于区分和识别外观相似的零部件、指导装配、表明通过质检、或者便于日后的产品和质量追踪。

DPM码应用

DPM码用于区分和识别外观相似的零部件、指导装配、表明通过质检、或者便于日后的产品和质量追踪。

在供应链中每个DPM码的信息至关重要,强大的赋码和读码解决方案可以帮助企业在加工制造、物流运输、市场流通和用户使用等全生命周期内进行追踪追溯,助力高效,合法,安全的生产。

DPM使用的标识技术

大多数零部件由金属和塑料制成,大部分用的黑色材料。标识(包括符号、logo、DM码和文字)被直接打在零部件表面,需要确保易识可读。因此,需要一种赋码技术,可以在黑色的表面上提供高对比度、清晰,锐利、持久的赋码。传统的CIJ和激光技术是此类应用比较成熟的解决方案。这两种技术都可以在这些材料上实现对比鲜明的赋码。当喷码机到零部件之间的距离需要可变时,CIJ可以提供灵活的解决方案。如果需要永久赋码,或者需要更高分辨率的可读码,则需要使用激光机。

在零部件上喷码时,要注意什么?

DPM赋码结构

这取决于需要写入DPM码上的信息,从基本的数据(例如批号)到更复杂的信息(生产日期,产线,规格,额定功率等)

随着零部件变得越来越小,空间非常宝贵—许多企业选择使用DM码(Data Matrix),DM码比较节省空间,数据存储容量大。

易读性

赋的DPM码后必须在各种材料和不同颜色的背景上可读

多样性

喷码机必须以正确的分辨率和对比度呈现不同的字体,并支持不同的喷码高度。零部件如果需要唯一码的可追溯性,则需要可变数据功能。

耐用性

赋的DPM码必须在大多数测试条件下保持可读性,耐磨损,防水,耐溶剂和耐极端温度。例如,在PCBA工艺的回流焊接阶段,电路板会经过高达270度的热处理。

灵活性

电子元件行业目前缺乏通用的可追溯性标准。制造商采用的可追溯方案都是出于自身需求,因此需要提供不同的赋码解决方案。

合适的墨水

可以清晰耐久的赋DPM码,能立即粘附在零部件上并承受高温处理

应用场景及产品

精密电子制造

客户:PCB/FPC企业

痛点:微型二维码(10×10mm)在反光板面识读率不足65%

方案:DPM-PDA

成效:扫码效率提升40%,年省返工成本280万元

半导体封测

客户:芯片封测厂

痛点:高温氧化导致陶瓷封装DPM码模糊

方案:DPM-PDA

成效:晶圆到成品追溯覆盖率达99.8%,溯源时间从45分钟→3分钟

想购买或想了解其它系列产品详情信息请直接拨打客服热线或者在线留言填写咨询内容工作人员会第一时间回复您!

广州领域条码 Domaingz (http://www.domaingz.com)